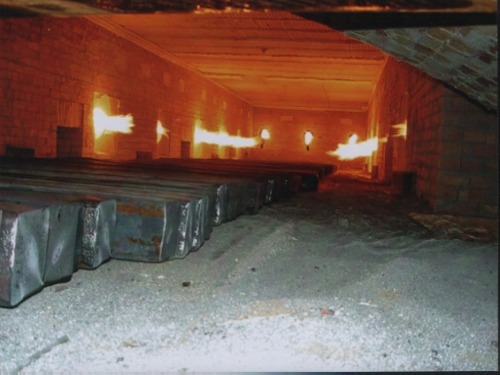

Блочные футеровки вагонеток туннельных печей для обжига керамических изделийОбжиг керамического кирпича производится в туннельных и камерных печах и печах со съемными сводами. Наибольший объем продукции обжигается в туннельных печах. Одним из важных элементов печей являются вагонетки и их футеровка. Стойкость футеровки влияет на себестоимость продукции. Ежегодно подлежат ремонту несколько сот футеровок вагонеток, шириной от 1,5 м до 7,0 м. Комплектацию кирпичных заводов, включая футеровку вагонеток, производят различные зарубежные фирмы. Как правило, фирмы применяют блочные футеровки с использованием керамических обожженных изделий. В Российской Федерации проектируют, строят и, монтируют различные организации, используя огнеупорный кирпич или блоки из жаростойкого бетона. (Л.1,2). Учитывая сказанное, конструкции футеровок чрезвычайно разнообразны. Опыт использования монолитных футеровок из отечественных материалов оказался неудачным. Учитывая, что футеровки вагонеток являются расходным материалом, и учитывая, значительное количество туннельных печей, находящихся в эксплуатации, и их разнообразие, НПП "Теплоограждение" на собственном заводе тепловой изоляции организовало производство комплектов блочных футеровок. Начиная с 1995 года, систематически проводится обследование состояния блочных футеровок вагонеток туннельных и камерных печей, изучаются температурные условия их эксплуатации, способы отопления печей, боковое или сводовое, используемые материалы и конструкции блоков, виды теплоизоляции, а также приёмы и методы монтажа и, в конечном счете, стойкость и экономичность. Материалы для футеровки блоков, блоков канализованного пода и теплоизоляцииБетон на глиноземистом цементе (ГОСТ 969-96) с шамотным заполнителем не желателен в качестве материала для блоков, т.к. имеет низкую не более 16 циклов, термостойкость, существенное снижение прочности при температуре 800 – 900°С. (Л.1). В период каждого цикла нагрева бетон проходит зону этих температур, что и приводит к разрушению бетона блоков. Кроме того, требуется предварительная сушка бетона в период первого нагрева и последующих ремонтах. В противном случае блоки разрушаются, что произошло в 1995 г. в блочных футеровках печи шириной 7,5 м на ОАО "Голицынском керамическом заводе" и в 2001 г. в туннельной печи шириной 7 м на заводе "Интернефтегаз". Бетон на алюмофосфатной связке с шамотным заполнителем (Л.3), несмотря на высокую прочность и термостойкость, требует термообработки при температуре 250 – 280°С в формах. Это исключает возможность организации производства из-за большого количества форм. Блоки из бетона данного типа использовались до 1999 г. в блочных футеровках вагонеток на ЗАО "Михневская керамика". Бетон на содовой связке также требует предварительной термообработки. Этот бетон производится и применяется для блоков на ЗАО "Норский кирпичный завод". НПП "Теплоограждение" разработало жаростойкий бетон на силикатной связке повышенной термостойкости и регулируемым сроком твердения. Блоки из этого бетона не требуют предварительной термообработки и специальных режимов выводки после строительства и ремонта футеровки, бетон практически не снижает прочность во всем диапазоне температур, технологические преимущества, быстрый набор прочности, что позволяет извлекать изделия из форм. Это позволяет существенно сократить количество форм и увеличить их оборачиваемость. Таблица 1. Основные свойства приведенных бетонов.

НПП "Теплоограждение" разработаны составы и технология изготовления сухих теплоизоляционных смесей для футеровок вагонеток, в том числе на силикатной связке. Высокие теплозащитные свойства футеровок вагонеток обеспечиваются использованием эффективной теплоизоляции в сочетании с несущими опорными столбиками облегчённой конструкции. Для теплоизоляции вагонеток используются различные материалы: керамзит, вермикулитобетон, плиты силиката кальция. В табл. 2 приведены основные показатели некоторых изоляционных материалов. Таблица 2. Некоторые свойства теплоизоляционных материалов.

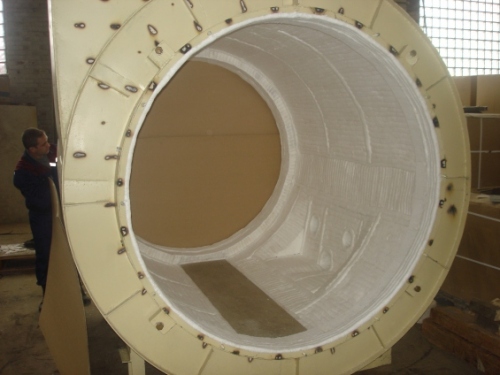

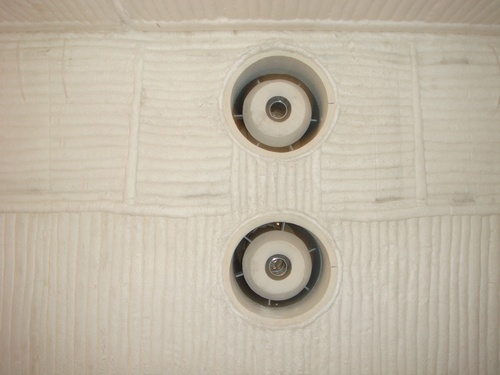

Наиболее эффективная изоляция - плиты силиката кальция в сочетании с вермикулитобетонами. Надежная теплозащита определяет потери тепла и исключает перегрев колесных пар, кроме того, облегчает футеровку и позволяет, уменьшить расход тепла на её нагрев при каждом цикле - обороте вагонетки, уменьшить усилие толкания вагонеток. Конструкции футеровок и блоков канализованного подаКонструкция футеровки состоит из блоков обрамления, опорных столбиков, рабочих плит и теплоизоляции. Варианты конструкций футеровок приведены на рис.1. Конфигурация блоков обрамления, примыкающих к продольным стенам рис. 1а и уплотнения стыков между футеровкой вагонеток рис. 1б. Для обеспечения требуемой точности садки или канализованного пода все размеры блоков обрамления, рабочих плит, столбиков и стяжки изготавливаются с допусками ± 1 – 2 мм. Для компенсации температурных расширений швы между блоками, рабочими плитами уплотняются пластинами толщиною 5 – 7 мм из муллитокремнеземистого фетра. На основе анализа существующих конструкций блоков, канализованного пода и условий работы, была разработана конструкция блоков, которые приведены на рис.2. Таблица 3. Основные показатели блоков канализованного пода.

1. ОАО "Внуковский завод огнеупоров". 2. НПП "Теплоограждение". Блоки канализованного пода начиная с 2001 г., изготавливаются НПП "Теплоограждение" и применяются на ряде заводов см. табл. 4. Организация производства блоков, теплоизоляционных смесейУчитывая технологические преимущества бетонов на силикатной связке, а также высокую термостойкость, прочность и положительный промышленный опыт применения, было организовано изготовление комплектов футеровок на базе НПП "Теплоограждение". Производство включает следующие переделы: - проектирование металлических форм и оборудование для их изготовления; - оборудование для дробления заполнителей и сортировки их по фракциям, помола добавок;* - автоматическая дозировка составляющих с использованием весовых дозаторов на основе тензометрических датчиков.* - перемешивание; - уплотнение бетонной смеси производится на вибростолах или глубинными вибраторами. На всех стадиях осуществляется контроль качества заполнителей и добавок, в том числе гранулометрический состав, тонкость помола, плотность связки, усадка, термостойкость и прочность бетона, а также геометрия блоков. * - Весовой дозатор разработан и смонтирован Научно–инженерным Центром ВесТа. Технология монтажаСущественное значение для стойкости футеровки имеют правильные приемы, методы и последовательность изготовления футеровки. Прежде всего, проверяется соответствие проекту геометрических размеров металлоконструкций вагонеток. Укладка стяжки, определяющей в дальнейшем геометрию блочной футеровки; как показал опыт монтажа, отклонения по высоте не должны превышать 1 - 2 мм. Установка угловых блоков, габариты по ширине не должны превышать 5 - 7 мм. Для чего устанавливается специальный шаблон. Укладка нижних продольных и торцевых блоков вагонеток. Разметка и установка опорных столбиков; укладка теплоизоляции; укладка рабочих плит. Разметка и укладка блоков канализованого пода. Опыт промышленного примененияРазработанные и изготовленные блоки до настоящего времени применяются на ряде кирпичных заводов. Впервые на ОАО "Голицынском керамическом заводе" взамен блоков на глинозёмистом цементе были применены блоки на силикатной связке и связке на основе технической соды. Как показал опыт эксплуатации, большую стойкость показали блоки на силикатной связке. Стойкость блоков более 300 циклов - оборотов или более 3-х лет эксплуатации. Начиная с 1995 года, завод теплоизоляционных изделий НПП "Теплоограждение" изготовляет, поставляет и оказывает техническую помощь при монтаже блоков для печей шириной канала 7,5 м цеха №4 и шириной канала 3,6 м цеха №3. С 2001 г. для этих печей поставляются и блоки канализованного пода. На ЗАО "Победа - Кнауф" начиная с 2001 года применена конструкция блоков, менее трудоемкие в изготовлении. Там же до настоящего времени применяются блоки канализованного пода. На Красноармейском "КСМ" в 1999 г. запроектирован, построен и введен в эксплуатацию комплекс камерных печей для обжига тротуарной плитки. Комплекс состоит из 4 печей объединенных единой системой управления. Температура обжига 1200°С продолжительность обжига 24 часа. Комплекс печей до настоящего времени эксплуатируется. Блочная футеровка подины с канализованным подом из блоков, несмотря на скоростной режим обжига, замечаний по конструкции футеровки не было. На ЗАО "Новомосковский завод керамических материалов" в 1996 г. были запроектированы, изготовлены и смонтированы отдельные элементы блочных конструкций, опорные элементы, блоки канализованного пода и эффективная изоляция. Таблица 4. Перечень основных предприятий, на которых применены блочные конструкции.

* - количество комплектов ориентировочно. ** - в комплекте с канализованным подом. Заключение 1. С учетом имеющегося опыта разработаны блочные конструкции футеровок и материалы для их изготовления. 2. Опыт промышленного применения блочных конструкций футеровок вагонеток печей, с использованием бетона на силикатной связке показал целесообразность и экономичность его использования. 3. Организовано промышленное производство теплоизоляционных изделий - комплектов блоков футеровок и блоков канализованного пода, а также сухих смесей для теплоизоляции. 4. Уточнена технология монтажа футеровок вагонеток. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||