Производство огнеупорного бетона и сухих смесей - НПП Теплоограждеие

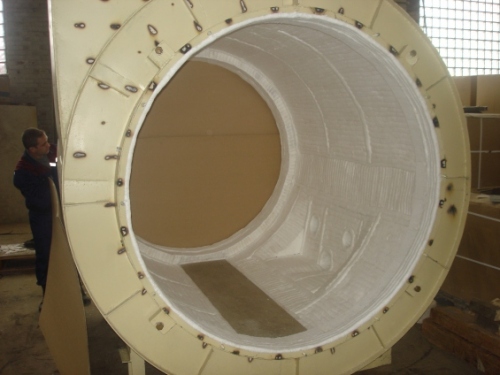

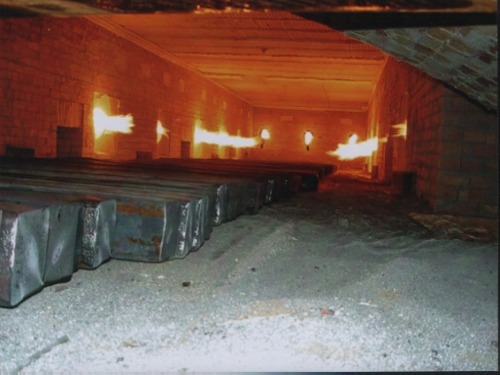

Связывающий элемент – это вяжущий материал, по разновидностям которого можно выделить пять типов огнеупорных бетонов: - сульфатно-хлоридные; - органические; - фосфатные; - гитратационные; - силикатные. Заполнитель – это порошки в составе бетона, разделенные на фракции. В зависимости от состава заполнителя выделяются различные виды огнеупорного бетона. И по его химико-минеральному составу бетоны могут быть алюмосиликатными (содержат окись алюминия), кремнеземистыми (содержат кварц), магнезиальными (содержат оксид магния), карбидкремниевыми (содержат карбид кремния), углеродистыми, оксидными и др. Также выделяют огнеупорные бетоны в зависимости от степени огнеупорности. По показателю максимальной температуры, при которой возможно их применение (это температура, при которой при выдержке в течении 5 часов усадка по линейным параметрам на превышает 1%), различаются типы бетона – от 1100 до 1700 градусов по Цельсию, соответственно 1-8 категории. Пористость бетона – определяющий показатель, который позволяет его выделить по категориям: низкой плотности, пониженной плотности, плотный, обычной и повышенной плотности. Применение огнеупорных бетоновПрименение огнеупорных бетонов достаточно разнообразно и позволяет получать значительный положительный эффект экономического характера. При использовании таких материалов создаются огнеупорные футеровки, выполняется футерование дверей коксовых печей, внутренних поверхностей специальных агрегатов в металлургии и т. д. Производство огнеупорных бетоновИстория производства огнеупорных материалов продолжительна и уходит корнями к периоду возникновения доменных печей. На период середины 17 века огнеупорные кирпичи производились из глины, в 19 веке производство велось преимущественно на металлургических заводах. С развитием индустриализации производство расширялось и выделялось в специализированную отрасль, на сегодня мы можем наблюдать значительное количество предприятий, занимающихся производством огнеупорных материалов. Изделия огнеупорного назначения мелких партий производятся в основном без использования механизации процессов, уровень которой составляет на сегодня чуть более 50%. Производство огнеупорного бетона приходит на смену мелкоштучному производству, позволяя в значительной степени автоматизировать процесс. При производстве огнеупорного бетона исключается стадия высокотемпературного обжига, образование прочной структуры достигается при нормальных или не высоких температурах. Полученные изделия обладают более высокой, по сравнению с обожженными материалами, термостойкостью, однако при этом характеризуются низкой стойкостью к истиранию и другим механическим нагрузкам. Бетонные сухие смеси – это огнеупорные порошки, содержащие в своем составе сухие смеси и фракции, используемые при производстве бетона. Сухие огнеупорные смеси

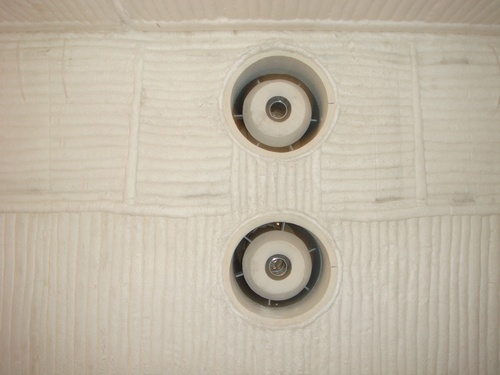

По типу заполнителя стоит выделять сухие огнеупорные смеси: - бакордовые; - корундовые; - шамотные; - муллитокремнеземистые. В составе корундовой смеси - цемент и корундовые заполнители. Корундовые смеси предназначены для устройства тепловых агрегатов, в которых температура может достигать 1650 градусов. Могут использоваться для восстановления и кладки огнеупоров. Применяются в стекольной, металлургической и других отраслях промышленности. В шамотной смеси содержится около 30% окиси алюминия (глинозема) и 60% диоксида кремния. Шамотные смеси служат для создания огнеупоров при футеровке плавильных печей в металлургии, тепловых агрегатов различного типа. НПП "Теплоограждение" производит различные виды огнеупорных бетонов и смесей и со связующим из высокоглиноземистых и глиноземистых цементов с бакоровым, корундовым, шамотным, муллитокремнеземистым наполнителями. С кажущейся плотностью от 1900 до 2800 кг/м3, прочностью после обжига до 800 МПа, термостойкостью теплосмен не менее 30. Температура длительного применения от 1150 до 1550 ºС. |

В данном разделе пойдет речь о таком материале, как огнеупорный бетон, который находит широкое применение при создании кладок, топочных агрегатов на предприятиях металлургии, керамического производства и энергетического комплекса. Отличительная особенность огнеупорного бетона в том, что его отвердевание происходит при температуре 20-600 градусов, при его производстве не используется обжиг и материал формируется за счет химических реакций. Высокое качество бетона дает ему возможность выдерживать рабочие температуры свыше полутора тысяч градусов и не испытывать значительных усадок. Данный композиционный материал состоит из связывающего элемента, заполнителя и добавок.

В данном разделе пойдет речь о таком материале, как огнеупорный бетон, который находит широкое применение при создании кладок, топочных агрегатов на предприятиях металлургии, керамического производства и энергетического комплекса. Отличительная особенность огнеупорного бетона в том, что его отвердевание происходит при температуре 20-600 градусов, при его производстве не используется обжиг и материал формируется за счет химических реакций. Высокое качество бетона дает ему возможность выдерживать рабочие температуры свыше полутора тысяч градусов и не испытывать значительных усадок. Данный композиционный материал состоит из связывающего элемента, заполнителя и добавок. Сухие огнеупорные смеси используются в строительстве для создания внутренних элементов топок, печей, каминов и др. Свойства такой смеси – это быстрое затвердевание, высокая прочность и устойчивость к воздействию пламени и агрессивных сред.

Сухие огнеупорные смеси используются в строительстве для создания внутренних элементов топок, печей, каминов и др. Свойства такой смеси – это быстрое затвердевание, высокая прочность и устойчивость к воздействию пламени и агрессивных сред.