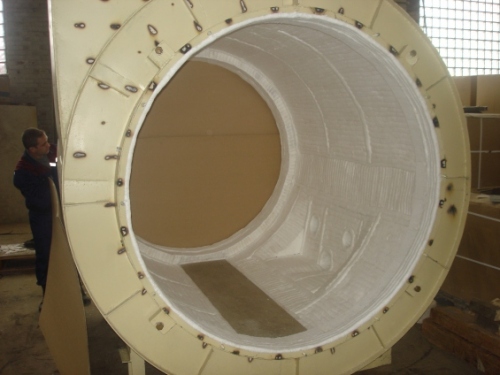

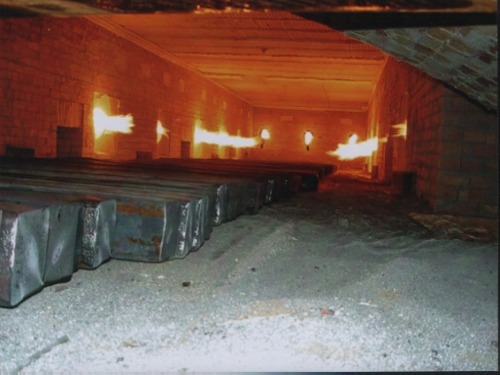

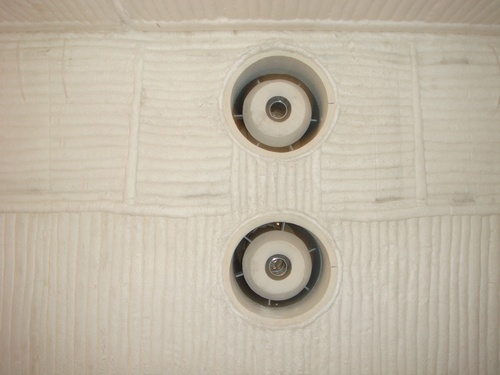

Лабиринтное уплотнениеТрадиционно, в машинах и аппаратах широко используются бесконтактные устройства - лабиринтные уплотнения, помещенные между перемещающимися друг относительно друга двумя или более частями. Они состоят из ряда узких щелей, чередующихся с расширенными камерами. Такое уплотнение наиболее часто используется для герметизации пространства между стационарным корпусом и вращающимся валом. Вал рабочего органа аппарата или машины с приводом, расположенным вне рабочего объема, снабжают лабиринтным уплотнением, которое надежно работают при достаточно высоких температурах. Оно предотвращают утечку жидкости (смазки) или рабочей среды (пар или газ), обеспечивает вращение на высоких скоростях, при этом исключается загрязнение окружающей среды за счет утечки рабочей среды. Для снижения подсоса в аппаратах (грануляторы, сушилки, печи, кристаллизаторы), работающих под небольшим разряжением, также используют лабиринтные уплотнения. В результате достигается изолирование рабочего пространства от внешней среды, предотвращается подсос атмосферного воздуха. Лабиринтные уплотнения способны работать при высоких температурах и любых скоростях. В техническом плане они очень сложны, как в изготовлении, так и монтаже. В качестве уплотнения вала эти устройства применяются в газовых турбинах (в реактивных двигателях), паровых турбинах на электростанциях или на крупнотоннажных химических производствах, где тепло, выделяемое в результате химических реакций, используется для выработки пара высокого давления, энергия которого приводит в действие турбоагрегаты. Особый случай - использование уплотнений данного типа в шпиндельных двигателях, которые при работе достигают нескольких сот тысяч оборотов в минуту. Решающее преимущество - экстремально низкое трение, в результате которого возможно повышенное число оборотов. Различают лабиринтные уплотнения ступенчатые и прямоточные. Уплотняющее действие основано на создании минимально возможного зазора сложной конфигурации между неподвижными и вращающимися деталями. Преимуществом лабиринтных уплотнений перед другими типами являются: - неизнашиваемость деталей; - внутреннее трение смазки достаточно мало; - нет ограничения для окружных скоростей вала; - простота эксплуатации. Материал уплотнений выбирают в зависимости от назначения машин и аппаратов и условий их эксплуатации, главными из которых являются агрессивность среды, температура, давление, вязкостно-текучие характеристики рабочей среды и конструктивные особенности самого устройства. Лабиринтные уплотнения изготавливают из стали и алюминия с применением специальной и очень сложной технологии (включая процессы литья под давлением и другие), благодаря которой, достигается абсолютная конструкционная точность и гладкость уплотняющих поверхностей. В результате обеспечивается максимальная производительность (скорость вращения). Некоторые виды лабиринтных уплотнений изготавливаются из высококачественных и высокопрочных пластмасс. Получаются устройства, отличающиеся высокой химической стойкостью к множеству веществ, бактерий и грибков. Это их качество имеет особую ценность для пищевой промышленности и производств потребительских товаров. Также они отличаются высокой коррозионной стойкостью к воздействию воды. |